Betriebswirtschaftliches Denken und Handeln wird bei Produktionsleitern im modernen Industriebetrieb vorausgesetzt. Einsparmöglichkeiten zu finden ist daher ein Lernziel des Lehrgangs zum geprüften Industriemeister Naturwerkstein. Um sich dem Thema nicht nur theoretisch zu nähern, besuchten die Teilnehmer mit ihrem Dozenten Alfred Wrede die Firma Juma im oberbayerischen Gungolding, wo sie von Geschäftsführer Michael Holzäpfel empfangen wurden. Betriebsleiter Anton Schlamp, selbst Naturwerkstein-Meister, führte durch die Produktion.

Sicherheit zahlt sich aus

Zuerst erhielten die Lehrgangsteilnehmer wie alle Besucher eine Sicherheitsunterweisung sowie Schutzhelme und Warnwesten. Diese Maßnahme ist Teil eines Sicherheitskonzepts, mit dem sich Juma 2012 erfolgreich um das Siegel "Sicher mit System" der BG RCI beworben hat. Der hohe Aufwand für Arbeitssicherheit kollidiert laut Schlamp nicht mit dem Ziel einer kosteneffizienten Produktion. Mehr Sicherheit bedeute weniger Unfälle. Damit verringern sich nicht nur die Beiträge für die Berufsgenossenschaft, sondern auch die Kosten, die mit jedem Unfall verbunden sind.

Interessanter Rundgang

Der Rundgang führte von den Rohblock-Lagerhallen, in denen der komplette Jahresbedarf an JURA-KALKSTEIN aus den eigenen Brüchen eingelagert werden kann, über die Gatter-Abteilung bis hin zur Endfertigung. Schlechtes Material wird frühestmöglich aussortiert, schilderte der Produktionsleiter eine Möglichkeit der Kostenersparnis. Ein fehlerhafter Rohblock dürfe gar nicht erst gegattert werden, sondern sei nach dem Schneiden der Standfuge aus dem Verkehr zu ziehen. "Es ist wirtschaftlicher, das Gatter einige Stunden stehen zu lassen, statt einen Block zu gattern, der im Gatter zerfällt", erklärte Schlamp. Es sei daher wichtig, die Mitarbeiter so zu schulen, dass sie die fachlich richtigen Entscheidungen treffen. Der Meister habe neben der Schulung der Mitarbeiter einen optimalen Fertigungsablauf sicherzustellen. Wenn Entscheidungen anstehen, sollte man sich nicht in Details verlieren. "Nutzen Sie Ihr Fachwissen und Ihren gesunden Menschenverstand", so Schlamp.

Kosteneinsparung durch Energiemanagement

Im vergangenen Jahr hat Juma ein Energiemanagement-System eingeführt. Im ersten Schritt wurde ermittelt, wer bzw. was wann und wo welche Energie verbraucht. "Durch gezielte Arbeitsorganisation konnten wir schon einiges an Energiekosten einsparen", freut sich Anton Schlamp. Die für mechanische Arbeit aufgewendete Energie, die in deutschen Industriebetrieben etwa zwei Drittel der Energiekosten ausmache, biete das größte Einsparpotential. Bei der Neuanschaffung von Maschinen und Anlagen lege er daher besonderen Wert auf Energieeffizienz.

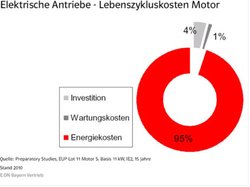

Als Beispiel nannte Schlamp drehzahlgeregelte Förderpumpen, die unabhängig von der Wassermenge immer den gleichen Wasserdruck erzeugen. "Sie verringern nicht nur die Stromkosten, sondern liefern auch noch eine konstante Wasserversorgung und sind zudem weniger störanfällig als herkömmliche Pumpen", erklärte er. Bei elektrischen Antrieben macht der Energieverbrauch auf den Lebenszyklus der Maschine bezogen im Schnitt 95 % der Gesamtkosten aus. Beim Einsatz energieffizienter Maschinen zahlen sich höhere Anschaffungskosten schnell aus. Mit einer Wärmebildkamera könne man übrigens nicht nur Wärmeverluste an Gebäuden ermitteln, sondern auch Elektoanlagen kontrollieren und Schäden an der Druckluftleitung entdecken.

Offen bleiben!

Beleuchtung sei mit durchschnittlich nur 5% des Gesamtenergieverbrauchs im Industriebetrieb kein Energiefresser. Weil sie für die Arbeitsqualität (z.B. Prüfung der Politur von Küchenarbeitsplatten) wichtig ist, könne es nützlich sein, mithilfe eines externen Fachmanns ein schlüssiges Licht-Gesamtkonzept zu entwickeln. "Holen Sie sich aber vor jeder Kaufentscheidung weitere Meinungen von Verkäufern und unabhängigen Beratern ein", riet Schlamp. Generell empfiehlt er, sich fortlaufend über neue Produkte zu informieren, auch auf Messen. "Wir bei Juma pflegen eine offene Kommunikation mit Partnern und Betriebsleiter-Kollegen", sagte er und empfahl den Kursteilnehmern, sich ebenfalls ein Netzwerk der kollegialen Hilfe aufzubauen.

Zur Firma

Die Firma Juma im oberbayerischen Gungolding wurde 1932 gegründet und gehört seit 2010 zur Schabmüller-Gruppe. Sie hat derzeit 120 Mitarbeiter. Jährlich werden über 20.000 Aufträge bearbeitet. Neben etwa 5.000 Küchenarbeitsplatten pro Jahr fertigt das Unternehmen auch Waschtische sowie Bodenbeläge, Treppen und Fassaden für den Innen- und Außenbereich. ´

Kontakt:

Juma GmbH & Co. KG

Kipfenberger Straße 22

85137 Walting-Gungolding

Tel. 08465/950-0

Fax 08465/950-168

anton.schlamp@juma.com

www.juma.com

(Erschienen am 12.10.2015)